In den 1990er-Jahren trat die Lean Production von Japan aus ihren Siegeszug an. Bis heute beeinflusst das Konzept die industrielle Fertigung überall auf der Welt. Denn „schlank“ produzieren bedeutet, effizient und ohne Verschwendung zu arbeiten und die Fehlerrate minimal zu halten. Auch bei Thomas kommen Prinzipien der Lean Production zum Einsatz, regelmäßig kommen neue Elemente hinzu. Aktuell führt das „Lean Team“ ein Pilotprojekt zur Einführung des Kanban-Systems im Bereich „Baugruppen“ durch.

Lean mittels Kanban

Es geht um die Neuorganisation der Fertigung: Statt wie bislang mehrere identische Baugruppen im Voraus zu produzieren und im Zentrallager einzulagern, werden nun verschiedene Baugruppen an einem Platz von einer Mitarbeiterin oder einem Mitarbeiter verbrauchsorientiert gefertigt. Die „Steuerung“ des Ganzen erfolgt mittels Kanban.

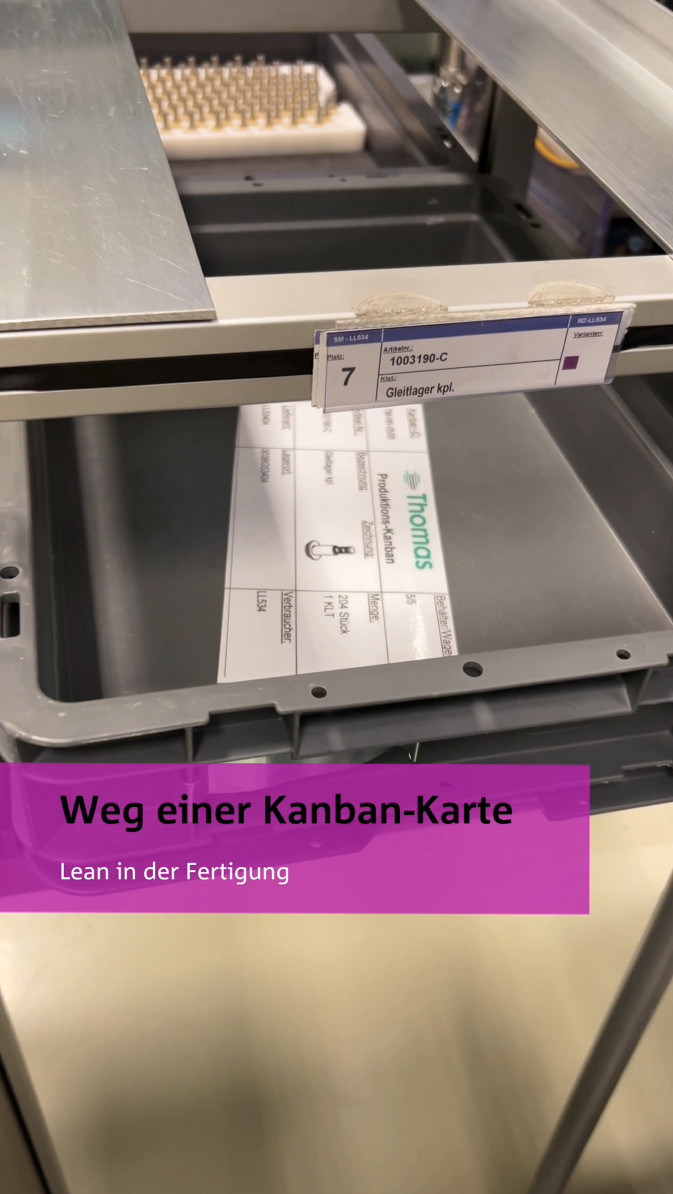

Kanban ist Japanisch für „Karte“ und bezeichnet ein System, in dem anstehende Produktionsaufträge an einem Board mittels Karten organisiert werden: Die Karten legen dabei nicht nur fest, welche Baugruppe zu montieren ist, sondern priorisieren die verschiedenen Aufträge gleichzeitig mit Ampelfarben. Wie viele Karten grün, gelb oder rot sind, also hohe oder niedrige Priorität haben, wird zuvor unter Berücksichtigung eines Puffers errechnet. So ist gewährleistet, dass alle für die anstehenden Aufträge notwendigen Teile am Arbeitsplatz verfügbar sind und die Linienproduktion „im Flow“ bleibt.

Das Video (siehe links) zeigt den Weg einer Kanban-Karte.

Mehr Effizienz und Flexibilität

Die Organisation mittels Kanban ist effizient und flexibel – und es gibt einen weiteren, wesentlichen Vorteil: Die Fertigung erfolgt nicht mehr im Voraus, sondern im „Pull Flow“. Sie orientiert sich am aktuellen Bedarf. Baugruppen werden erst dann produziert, wenn sie an der Produktionslinie für die Fertigung eines Kundenauftrags tatsächlich benötigt werden. Umfangreiche Lagerhaltung wird damit überflüssig, die Kapitalbindung in Form von Material sinkt. Auch etwaige Fehler werden umgehend entdeckt und behoben. Und nicht zuletzt ermöglicht Kanban bereichsübergreifend einen kontinuierlichen Verbesserungsprozess (KVP), um Arbeitsabläufe fortwährend zu optimieren.

Für die Umsetzung des Pilotprojekts im Bereich „Baugruppen“ zeichnet das „Lean-Team“ von Thomas verantwortlich. Es sucht fortwährend nach Möglichkeiten, mit Elementen der Lean-Production Prozesse zu verbessern. Seine detaillierte Wertstromanalyse deckte die Verbesserungs- und Einsparpotenziale auf, die der Abbau von Lagerhaltung für Thomas bedeutet. Die Ergebnisse des Kanban-Projekts überzeugen: Sukzessive sollen auch weitere Fertigungsbereiche über die Karten organisiert werden.

Die Lean Production kennt acht Arten der Verschwendung:

01 Überproduktion

02 ineffiziente Transportwege

03 Lagerbestände

04 ineffiziente Bewegungsabläufe

05 Wartezeiten

06 Fehler und Mängel

07 Einsatz ungeeigneter Prozesse und Technologien

08 ungenutztes Mitarbeiterpotenzial