Das Verbundprojekt Bauen 4.0 steht für eine neue industrielle Revolution. Im Mittelpunkt: Die Verknüpfung effektiver Maschinen und zukunftsweisender Kommunikationstechnologien. Daran forschen seit August 2019 die TU Dresden und die TU München, gemeinsam mit Thomas, 19 weitere Unternehmen sowie fünf Verbänden. Am Ende steht eine automatisierte Testbaustelle, ein Paradebeispiel für die Industrie 4.0.

„

Industrie 4.0 bezeichnet die intelligente Vernetzung von Maschinen und Abläufen in der Industrie mit Hilfe von Informations- und Kommunikationstechnologie.

Bundesministerium für Bildung und Forschung

Das Projekt teilt sich in drei Themenschwerpunkte:

Automatisierbare und vernetze Arbeitsmaschinen.

Hierbei werden Vernetzungskonzepte auf Maschinen und Subsysteme angewendet, mit dem Ziel sie kommunikationsfähig zu machen. Das Hauptaugenmerk der Entwicklung liegt dabei auf Fernbedienbarkeit, Automatisierung und Überwachung. Später wird die Tauglichkeit auf diversen Demonstratoren, wie einem Ladekran, einem Mobilbagger, einem Radlader und einem Drehbohrgerät demonstriert.

5G Maschinen- und Baustellenvernetzung.

Bei 5G handelt es sich um die neueste Mobilfunkgeneration, die 100-mal schneller als der derzeitige Standard der 4G/LTE Verbindung ist. Die größte Besonderheit: die Reaktionszeit des Netzes liegt bei unter einer Millisekunde. Mit Hilfe von 5G soll eine Basis für die komplette Baustellenvernetzung geschaffen werden. Sie sorgt für ein unternehmensübergreifendes, kooperatives Zusammenwirken. Dafür wird eine Baustellen-Cloud und ein Connectivity-Modul eingerichtet. Über die Cloud sind alle Daten im Internet und lokal einzusehen und werden durch das Connectivity-Modul auf der Maschine bereitgestellt.

Prozesse und Lösungen für die digitale Baustelle.

Zum Ausbau der Digitalisierung wird das Verfolgen sowie Überwachen (Tracking & Tracing) von Baumaterialien und -gerätschaften, als auch die Simulation von Bauprozessen ausgearbeitet. Dort werden die Echtzeitdaten und Planungsdetails des Building Information Modeling (BIM) integriert und erweitert. Ebenso soll das von der TU München mit vier weiteren Unternehmen erarbeitete Baustellenleitsystem 4.0 weiterentwickelt werden. Dadurch werden neue Arbeiter bei der Bauplanung und Organisation unterstützt. Das spart Zeit und steigert die Effizienz.

Der digitale Zwilling

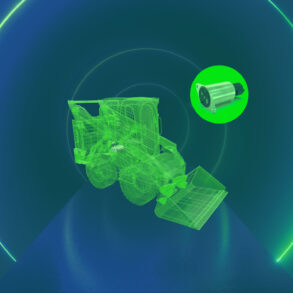

Ziel des Projekts ist es nicht, eine Baustelle zu erschaffen, die ausschließlich ohne Menschen funktioniert, sondern einen digitalen Zwilling zu entwickeln. Das bedeutet, dass es zu allem Physischen, ein virtuelles, digitales Abbild gibt. Durch die Sammlung von Informationen über ein Objekt entsteht automatisch eine Online-Datensammlung, in der sich Konstruktionszeichnungen, Simulationsmodelle, etc. befinden. Durch den Vergleich des Verhaltens des digitalen Zwillings mit dem realen System, lassen sich Fehler frühzeitig erkennen. Am Ende steht eine revolutionäre Baustelle, die so effizient, schnell und sicher ist, wie keine zuvor.

Die Motivation von Thomas

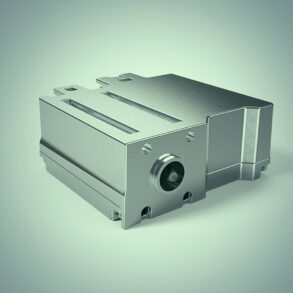

Jeder Projektpartner verfolgt ein individuelles Ziel. Thomas hat sich auf die Automatisierung von Baumaschinen fokussiert. Gemeinsam mit sieben anderen Projektteilnehmern veranschaulichen wir unsere Produkte anhand eines Demonstrators von Liebherr, dem Mobilbagger A918. Thomas sorgt mit dem elektrohydraulischen Aktuator, kurz EHA, maßgeblich für den Antrieb der Maschine. Er bildet die Schnittstelle zwischen Informationsverarbeitung und leistungsbehaftetem Steuerungsteil. Das heißt, er wirkt auf das Verhalten der Antriebe, hinsichtlich Geschwindigkeit und Genauigkeit ein.

Der EHA bietet Zugriff auf das komplette System des Baggers. Momentan wird er für die zukünftige Fehlerüberwachung, aber auch für innovative Steueraufgaben weiterentwickelt. Die Thomas Service Unit Electronic arbeitet an einer neuen Generation, die mit einem schnelleren Prozessor, verbesserter Software und neuer Elektronik ausgestattet werden soll. Des Weiteren werden zukünftig Dienste im Sinne des 4.0-Leitgedankens bereitgestellt. Ein neuer Software-Baustein ist die automatische Selbstadaption der Pilotventilstufe, d.h. das Ventil passt sich automatisch an die Steuerung des Kundensystems an.