Bevor ein Bauteil im Rahmen einer Fahrzeug-Neuentwicklung die Serienfreigabe erhält, durchläuft es unzählige Prüfungen – von kurzzeitigen Belastungstests über Witterungstests bis hin zu Dauerlauftests. So gewährleisten die Automobilhersteller gemeinsam mit Lieferanten wie Thomas die gewünschte Qualität. Was aber kaum jemand weiß: Die Qualitätssicherung geht selbst dann weiter, wenn das Fahrzeug längst im Betrieb ist, mit der „Schadteilanalyse Feld“.

Hinter der Schadteilanalyse Feld verbirgt sich ein 2009 eingeführter Standard des Verbandes der Automobilindustrie (VDA). Vereinfacht gesagt verfolgt er das Ziel, Bauteilausfällen in bereits verkauften und in Betrieb genommenen Fahrzeugen – sprich: in Fahrzeugen „im Feld“ – auf den Grund zu gehen und den Defekt dauerhaft zu beheben.

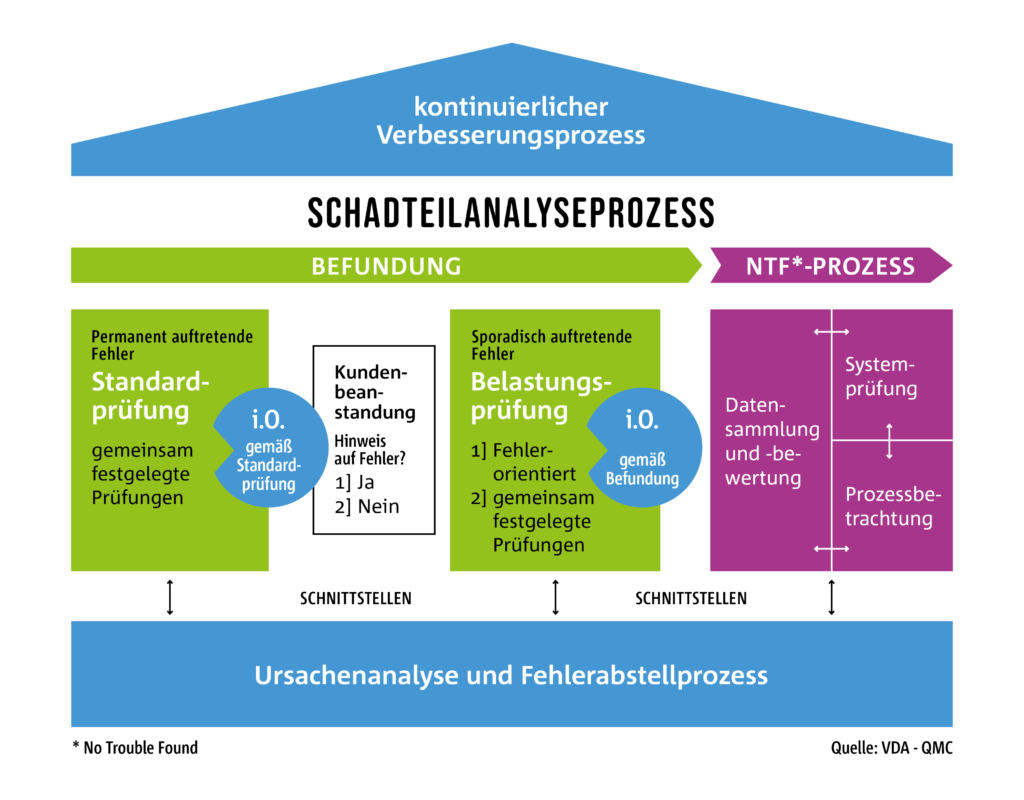

Zu diesem Zweck schreibt der Standard zwei Prüfstufen für beanstandete Autoteile vor, in denen diese auf permanent auftretende Defekte sowie auf sporadisch auftretende Fehler hin untersucht werden. So soll einerseits sichergestellt werden, dass die tatsächliche Ursache eines Ausfalls gefunden wird. Andererseits hängt vom Ergebnis der Prüfung ab, ob der Lieferant für den entstandenen finanziellen Schaden des jeweiligen OEM pauschal in Haftung genommen wird. Vor diesem Hintergrund verwundert nicht: Wer einen deutschen Autohersteller direkt beliefern will, muss den VDA-Standard erfüllen. Dies gilt auch für Thomas, schließlich verlassen sich viele deutsche Autohersteller auf die Technologie des Unternehmens.

Zulieferer erhalten Stichproben

Natürlich können Autoproduzenten nicht jedes ausgefallene Teil von jedem Ort der Welt aus an ihre Lieferanten zurückschicken. Der Aufwand wäre auf beiden Seiten immens. Stattdessen werden „Sendemärkte“ definiert. Den genauen Prozess erklärt Christian Lichtenthäler, Director Quality Assurance bei Thomas: „Schadhafte Teile aus diesen Ländern erreichen zunächst ein Verteilzentrum und werden von dort an den Lieferanten geschickt. Dieser ist dann dafür verantwortlich, das Ersatzteil nach dem VDA-Standard Schadteilanalyse Feld zu prüfen und den Prozess sowie das Ergebnis zu dokumentieren. Aus den Schadteilen des Sendemarktes werden repräsentative Quoten festgelegt, nach denen der Lieferant stellvertretend für alle weltweiten Ausfälle entsprechende Gewährleistungskosten zu tragen hat“.

Optimaler Prozess liegt im eigenen Interesse

Stellt der Lieferant bei seiner Überprüfung eigenes Verschulden fest, ist er nicht nur für diesen einen Ausfall regresspflichtig, sondern je nach Vereinbarung mit dem OEM für eine Vielzahl von Fällen: Der Wert des Ersatzteils wird mit einem vorab festgelegten Belastungsfaktor multipliziert. Je nach Teil und Faktor kommen also erhebliche Summen zusammen. Den Schadteilanalyse-Prozess optimal zu implementieren liegt daher durchaus im Interesse des Lieferanten. Lichtenthäler: „Zum einen wollen wir unsere Kunden zufriedenstellen – und dazu gehört, Fehlern auf den Grund zu gehen und sie abzustellen. Zum anderen aber kann eine gute Schadteilanalyse auch helfen, eben nicht in Regress genommen zu werden.“

Der Grund: In modernen, komplexen Fahrzeugsystemen können Ausfälle durchaus von anderen Komponenten oder durch andere Fehlfunktionen verursacht werden. Im Falle einer Fehlfunktion würde ein Mechaniker möglicherweise alle betroffenen Teile austauschen, diese würden dann im Rahmen der Schadteilanalyse Feld vom jeweiligen Hersteller überprüft werden. Ziel ist es, die entstandenen Gewährleistungskosten, dem verursachenden Lieferanten zuzuordnen.

Hoch spezialisiert: die Quality Field Engineers von Thomas

Der Prozessablauf der Schadteilanalyse Feld ist komplex. Zunächst steht eine Standardprüfung auf sichtbare Mängel und eine dauerhafte Fehlfunktion an. Wird hier kein Fehler festgestellt, handelt es sich offensichtlich um Probleme, die nur sporadisch und unter besonderen Umständen auftreten. Deshalb geht es im Anschluss darum, die Voraussetzungen für einen Ausfall zu ermitteln. „Dieser Vorgang ist extrem anspruchsvoll, deshalb beschäftigen wir hierfür hoch spezialisierte Ingenieure mit einer Zusatzausbildung in Qualitätsmanagement und einer Weiterbildung zum Quality Field Engineer. Sie sind ausschließlich dafür verantwortlich, Fehler, die im Kundenfahrzeug auftreten, nachzustellen, die Ursache herauszufinden und geeignete Abstellmaßnahmen einzuleiten“, so Lichtenthäler.

Gemeinsam mit dem Qualitätslabor von Thomas simulieren sie exakt die Umwelt- und Betriebsbedingungen, in denen der beanstandete Fehler laut Aussagen der Fahrzeugbesitzer und Mechaniker auftreten soll. Manchmal muss das Team hierfür eigene Verfahren und Prozeduren entwickeln. Und kann es den Fehler nicht unter kontrollierten Bedingungen reproduzieren, läuft laut VDA-Standard ein „No Trouble Found“-Prozess (deutsch: „kein Fehler gefunden“) mit weiteren Datenanalysen aus verschieden Datenquellen an. „Erst wenn all diese Schritte durchlaufen sind und ein Fehler des Produktes durch Thomas nachvollzogen werden kann, folgt der letzte und entscheidende: Der Problemlösungsprozess, in dessen Rahmen die Ursache der Fehlfunktion ermittelt und abgestellt wird“, erklärt Lichtenthäler.

Thomas schließt zu Branchengrößen auf

Durch massive Investitionen in Know-how, Personal und Prüfanlagen konnte das Unternehmen seine Leistung im Schadteilanalyse Feld-Prozess im Zeitraum von lediglich vier Jahren massiv verbessern und rangiert in Audits durch Autohersteller inzwischen im oberen Drittel aller Lieferanten. Lichtenthäler: „Wir arbeiten stetig weiter an uns. Insbesondere im Hinblick auf die Komplexität unserer smarten Systeme, stellen wir uns neuen Herausforderungen, die auf uns zukommen.“ In Schlagdistanz zu den Großen der Zuliefererbranche, kann man auf das bereits Erreichte bei Thomas stolz sein – das spornt das Team an, noch besser zu werden.

„

Die konsequente und systematische Anwendung der Schadteilanalyse Feld ist für Thomas ein wesentlicher Baustein der langfristig erfolgreichen Zusammenarbeit mit den OEMs, denn sie festigt die vertrauensvolle Beziehung zwischen uns.